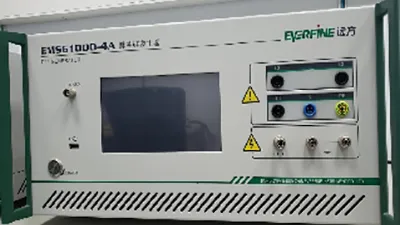

TC Charger asegura un control de calidad estricto en cada etapa del proceso de producción, llevando a cabo pruebas exhaustivas como evaluaciones de rendimiento eléctrico, confiabilidad ambiental y compatibilidad electromagnética. Contamos con equipos de prueba avanzados, incluyendo sistemas Chroma 8000 para pruebas de rendimiento eléctrico, detectores de fugas de hermeticidad, cámaras para pruebas de temperatura y humedad extrema, cámaras de niebla salina, analizadores de seguridad eléctrica, fuentes de alimentación AC/DC, receptores EMI, antenas EMI, generadores de sobretensiones y pistolas de descarga electrostática, entre otros. Todas estas pruebas se realizan internamente bajo un plan integral de calibración.

Hemos obtenido certificaciones clave que respaldan nuestra calidad, como IATF16949:2016, ISO14001 para gestión ambiental, OHSAS18001 para salud y seguridad ocupacional, así como certificaciones de sistemas MES y PLM, asegurando la excelencia en cada producto que entregamos.

Nuestro almacén de componentes opera en condiciones selladas con temperatura y humedad controladas para asegurar un almacenamiento óptimo. El taller de montaje está equipado con una sala limpia de clase 500K, mientras que el taller SMT cumple con los estándares de clase 100K. Para maximizar la seguridad y precisión, contamos con avanzados sistemas de protección electrostática, como puertas de ducha de aire, sistemas de descarga estática y pisos antiestáticos. Además, nuestro almacén de hardware utiliza un sistema de almacenamiento vertical automatizado, garantizando una gestión eficiente y completamente autónoma.

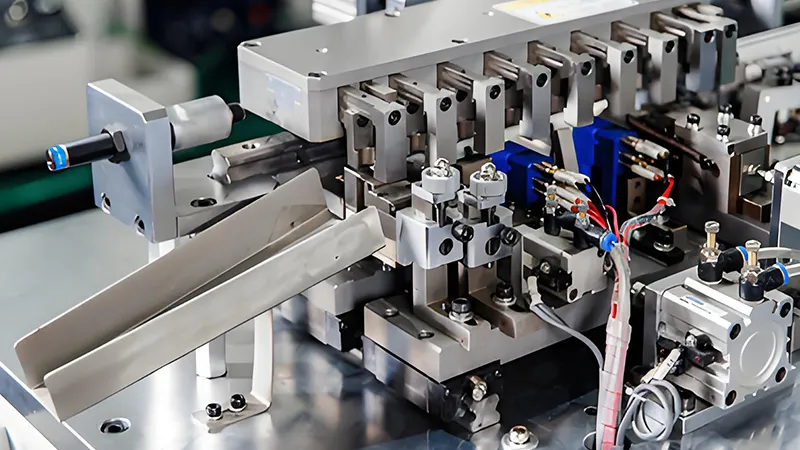

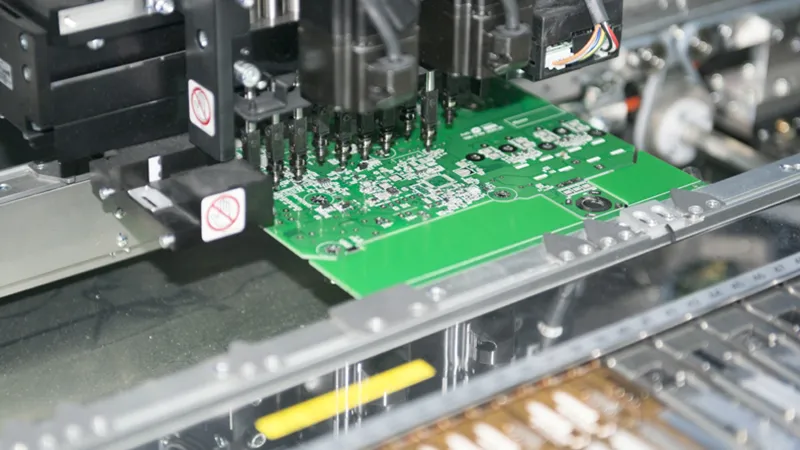

Nuestro taller SMT cuenta con cuatro líneas completamente automatizadas de YAMAHA. El proceso de prueba está respaldado por equipos avanzados, como sistemas automáticos de inspección óptica, sistemas de inspección de pasta de soldadura, sistemas de prueba programables Chroma y probadores en línea ICT. Además, utilizamos una cámara de envejecimiento de circuito cerrado totalmente automatizada con 11 puntos de control para garantizar un rendimiento confiable. En el taller de montaje, llevamos la automatización a un nivel superior mediante el uso de sistemas de soldadura robotizada, robots automáticos para apriete de tornillos, equipos de grabado láser y una línea de montaje completamente automatizada, integrada con nuestro sistema MES (Sistema de ejecución de fabricación).

En TC Charger, empleamos componentes electrónicos de grado automotriz provenientes de marcas globales de prestigio, asegurando que cada pieza cumpla con los estándares de impermeabilidad IP67 y las normativas nacionales. Nos destacamos por nuestra constante innovación, integrando nuevos materiales en nuestros productos, y somos reconocidos como uno de los principales proveedores en China que utiliza materiales de carburo de silicio para vehículos de nueva energía. Hemos implementado el sistema de calidad IATF16949 en toda nuestra cadena de suministro, aplicando rigurosas medidas de control en nuestros cuatro talleres y a lo largo de 15 procesos de fabricación. Además, contamos con 10 puntos clave de control de calidad que supervisan cada etapa de producción, garantizando excelencia desde el origen hasta el producto final.

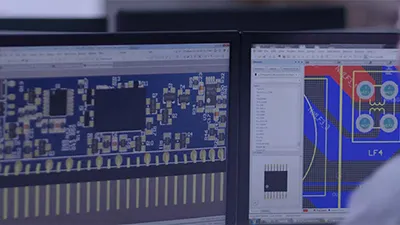

En TC Charger, contamos con un equipo integral de investigación y desarrollo especializado en áreas clave como diseño de productos, selección de componentes, desarrollo de plataformas de software, certificación EMC y diseño estructural personalizado.

Operamos 4 líneas de producción SMT, que cubren un área de 1,520 metros cuadrados. El taller SMT se adhiere al nivel de limpieza de ISO Clase 8 (clase 100K), lo que garantiza una producción de alta calidad en un entorno controlado.

TC Charger asegura un control de calidad estricto en cada etapa del proceso de producción, llevando a cabo pruebas exhaustivas como evaluaciones de rendimiento eléctrico, confiabilidad ambiental y compatibilidad electromagnética.

Si necesita ayuda para identificar la solución adecuada, nuestro staff profesional estará más que encantado de poder ayudarle. Por favor, envíenos un correo electrónico o llámenos para poder resolver sus dudas o brindarle mayor información.

El cargador de a bordo (OBC) es un componente clave en los vehículos híbridos enchufables (PHEV) y los vehículos eléctricos de batería (BEV). Este sistema interno convierte la corriente alterna (CA) en corriente continua (CC), que es necesaria para cargar la batería del vehículo.

El convertidor de DC-DC (o también llamado convertidor CC-CC o conversor DC-DC) es un componente crucial en los vehículos eléctricos de nueva energía. Su función principal es convertir la energía de alto voltaje de la batería principal en corriente continua de bajo voltaje, que es utilizada por los sistemas eléctricos del vehículo, como la batería auxiliar y otras cargas de bajo voltaje.

El sistema de carga a bordo 2 en 1, también conocido como OBC y convertidor DC-DC integrado, es una solución innovadora para la carga de vehículos eléctricos. Combina dos funciones clave: convertir la corriente alterna (CA) en corriente continua (CC) para cargar la batería de manera eficiente, y reducir el voltaje de alto nivel para alimentar los sistemas eléctricos del vehículo.

El sistema de carga a bordo 3 en 1 integra un cargador de a bordo (OBC), un convertidor DC-DC y una unidad de distribución de energía (PDU) en una unidad compacta y eficiente. Este sistema avanzado está diseñado para vehículos eléctricos, ofreciendo una solución de carga segura y de alto rendimiento que simplifica la arquitectura del vehículo.

Llevamos sus sistemas de carga de a bordo, conversión DC-DC y distribución de alto voltaje desde el concepto hasta la ejecución del proyecto, las pruebas, la certificación y la producción final en masa.

Aseguramos una producción fluida, adaptándonos a los cambios en la normativa y a la disponibilidad de materiales.

Ofrecemos dos categorías de productos personalizados en función del nivel de personalización:

Fabricación de diseño original (ODM)

Fabricación de equipos originales (OEM)