Nuestros equipos existentes cumplen con los requisitos técnicos, los requisitos de control y los requisitos de capacidad de producción de los proyectos CAT.

| Líneas de producción | Capacidad | Utilización IN % | Max.Capacidad (sets) | |

| SMT | 4 | 573,636 | 52.20% | 1,200,000 |

| DIP | 5 | 512,802 | 58.65% | 1,240,000 |

| Ensamblaje frontal | 6 | 255,543 | 73.04% | 948,000 |

| Envejecimiento | 7 cabinas+16 racks | 279,127 | 71.16% | 968,000 |

| Montaje trasero | 3 | 241,052 | 77.47% | 1,070,000 |

| Embalaje | 1 | 330,301 | 74.59% | 1,300,000 |

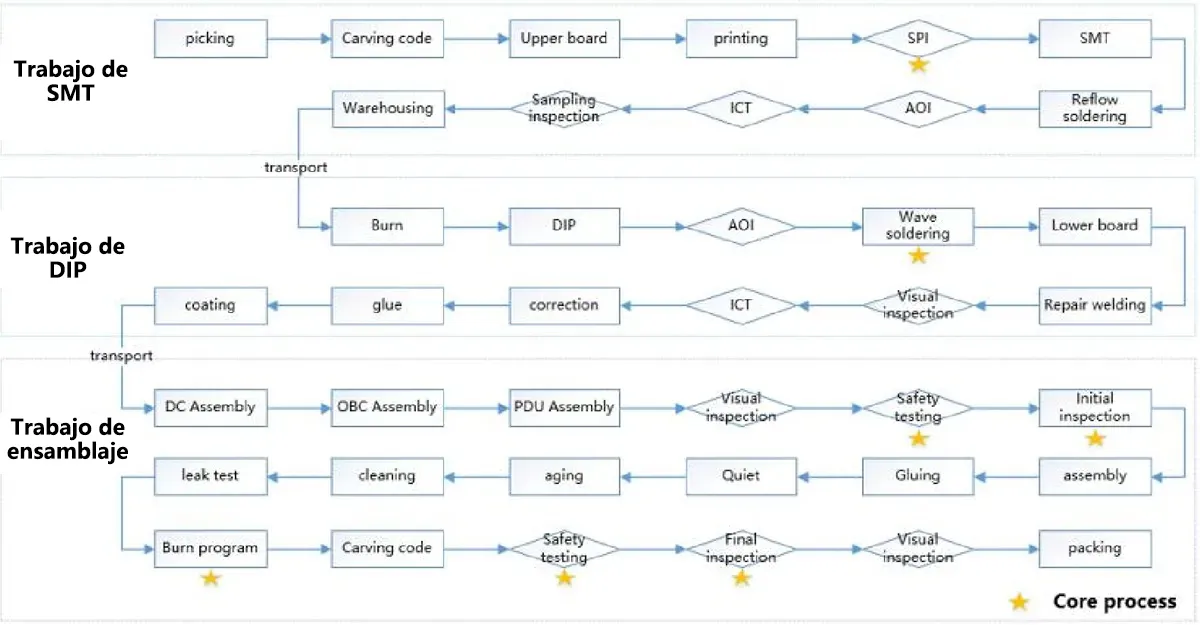

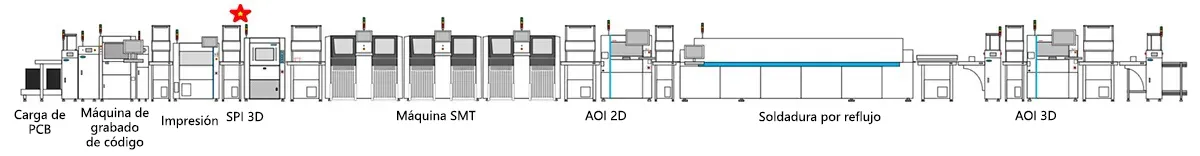

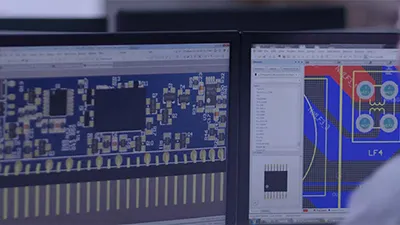

Operamos 4 líneas de producción SMT, que cubren un área de 1,520 metros cuadrados. El taller SMT se adhiere al nivel de limpieza de ISO Clase 8 (clase 100K), lo que garantiza una producción de alta calidad en un entorno controlado. Con una capacidad mensual de hasta 100,000 unidades, nuestras instalaciones están equipadas para satisfacer las demandas de producción a gran escala manteniendo estrictos controles de calidad.

En TC Charger, contamos con un equipo integral de investigación y desarrollo especializado en áreas clave como diseño de productos, selección de componentes, desarrollo de plataformas de software, certificación EMC y diseño estructural personalizado.

Operamos 4 líneas de producción SMT, que cubren un área de 1,520 metros cuadrados. El taller SMT se adhiere al nivel de limpieza de ISO Clase 8 (clase 100K), lo que garantiza una producción de alta calidad en un entorno controlado.

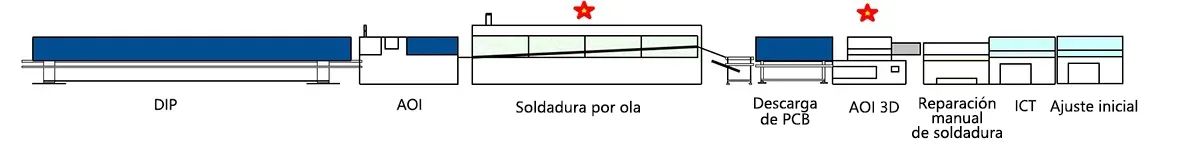

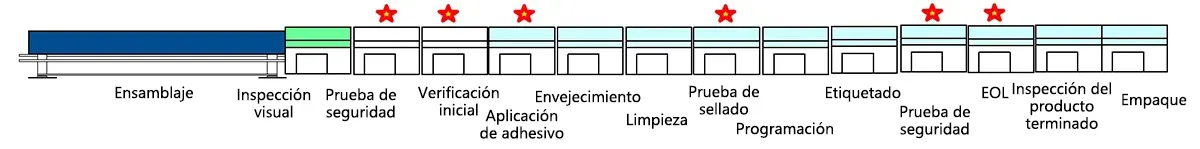

TC Charger asegura un control de calidad estricto en cada etapa del proceso de producción, llevando a cabo pruebas exhaustivas como evaluaciones de rendimiento eléctrico, confiabilidad ambiental y compatibilidad electromagnética.

Si necesita ayuda para identificar la solución adecuada, nuestro staff profesional estará más que encantado de poder ayudarle. Por favor, envíenos un correo electrónico o llámenos para poder resolver sus dudas o brindarle mayor información.

El cargador de a bordo (OBC) es un componente clave en los vehículos híbridos enchufables (PHEV) y los vehículos eléctricos de batería (BEV). Este sistema interno convierte la corriente alterna (CA) en corriente continua (CC), que es necesaria para cargar la batería del vehículo.

El convertidor de DC-DC (o también llamado convertidor CC-CC o conversor DC-DC) es un componente crucial en los vehículos eléctricos de nueva energía. Su función principal es convertir la energía de alto voltaje de la batería principal en corriente continua de bajo voltaje, que es utilizada por los sistemas eléctricos del vehículo, como la batería auxiliar y otras cargas de bajo voltaje.

El sistema de carga a bordo 2 en 1, también conocido como OBC y convertidor DC-DC integrado, es una solución innovadora para la carga de vehículos eléctricos. Combina dos funciones clave: convertir la corriente alterna (CA) en corriente continua (CC) para cargar la batería de manera eficiente, y reducir el voltaje de alto nivel para alimentar los sistemas eléctricos del vehículo.

El sistema de carga a bordo 3 en 1 integra un cargador de a bordo (OBC), un convertidor DC-DC y una unidad de distribución de energía (PDU) en una unidad compacta y eficiente. Este sistema avanzado está diseñado para vehículos eléctricos, ofreciendo una solución de carga segura y de alto rendimiento que simplifica la arquitectura del vehículo.

Llevamos sus sistemas de carga de a bordo, conversión DC-DC y distribución de alto voltaje desde el concepto hasta la ejecución del proyecto, las pruebas, la certificación y la producción final en masa.

Aseguramos una producción fluida, adaptándonos a los cambios en la normativa y a la disponibilidad de materiales.

Ofrecemos dos categorías de productos personalizados en función del nivel de personalización:

Fabricación de diseño original (ODM)

Fabricación de equipos originales (OEM)